ساپورت سه بعدی چیست و چرا برای کیفیت قطعه حیاتی است؟

پرینت سه بعدی، فرآیندی لایه به لایه است که در آن، هر لایه جدید بر روی لایه قبلی بنا میشود. در مدلهایی که دارای بخشهای برآمده یا معلق هستند، نیاز به یک ساختار موقت برای جلوگیری از ریزش یا تغییر شکل این بخشها حیاتی است. این ساختار موقت را ساپورت سه بعدی مینامند. ساپورتها به معنای واقعی کلمه، تکیهگاههای موقت هستند که به پرینتر اجازه میدهند تا هندسههای پیچیده را بدون مشکل بسازد.

نقش ساپورتها فراتر از یک پشتیبان ساده است. آنها تأثیر مستقیمی بر چندین جنبه کلیدی از کیفیت نهایی قطعه پرینت شده دارند:

- حفظ هندسه و ساختار: ساپورتها از افتادگی (Sagging)، پیچخوردگی (Warping) و در نهایت شکست (Failure) قطعات در حین چاپ جلوگیری میکنند. این امر به ویژه برای مدلهایی با جزئیات ظریف یا دیوارههای نازک اهمیت دارد.

- کیفیت سطح (Surface Finish): سطح تماس ساپورت با قطعه، تأثیر مستقیمی بر صافی و یکنواختی سطح نهایی دارد. ساپورتگذاری صحیح میتواند سطح تماس را صاف نگه داشته و نیاز به پسپردازش طولانی را به حداقل برساند.

- دقت ابعادی (Dimensional Accuracy): بدون ساپورت مناسب، بخشهای معلق ممکن است از جای خود خارج شوند یا ابعاد دقیق خود را از دست بدهند. ساپورتها به حفظ تلرانسهای طراحی شده کمک میکنند و اطمینان میدهند که قطعه نهایی با مدل CAD مطابقت دارد.

- استحکام مکانیکی: افتادگی یا تغییر شکل در حین چاپ میتواند به ضعف ساختاری در نقاط بحرانی منجر شود. ساپورت صحیح از این مشکلات جلوگیری کرده و به استحکام کلی قطعه میافزاید.

- زیباییشناسی: حفظ یکپارچگی طراحی و جلوگیری از نقصهای ظاهری ناشی از افتادگی، مستقیماً به ساپورتگذاری مناسب بستگی دارد. قطعات باکیفیت بالا، نیازمند ظاهری بدون عیب و نقص هستند.

شناسایی نیاز به ساپورت: قوانین و معیارهای کلیدی

درک اینکه چه زمانی و در کجا به ساپورت نیاز دارید، اولین گام برای بهینهسازی فرآیند چاپ است. دو مفهوم اصلی در اینجا مطرح میشود: اورهنگ (Overhang) و بریج (Bridge).

قانون طلایی 45 درجه برای اورهنگها

اورهنگ به بخشی از مدل گفته میشود که بدون هیچ لایه پشتیبانیکنندهای در زیر آن، در فضا قرار گرفته است. پرینترهای FDM میتوانند برآمدگیهای با زاویه کمتر از 45 درجه نسبت به عمود (یا بیشتر از 45 درجه نسبت به افق) را بدون نیاز به ساپورت چاپ کنند. دلیل این امر، افست افقی بسیار کوچکی است که پرینتر بین لایههای متوالی ایجاد میکند و باعث میشود هر لایه کمی بر روی لایه قبلی خود بنشیند و خود را نگه دارد. اما اگر زاویه برآمدگی از 45 درجه بیشتر شود (یعنی به افق نزدیکتر شود)، این توانایی پرینتر محدود شده و لایههای جدید بدون پشتیبانی کافی شروع به افتادگی میکنند.

عوامل متعددی میتوانند بر این زاویه “طلایی” تأثیر بگذارند، از جمله سرعت چاپ (سرعت کمتر به خنک شدن بهتر و پایداری بیشتر کمک میکند)، خنککنندگی قطعه (فنهای قویتر اجازه اورهنگهای تندتر را میدهند) و نوع فیلامنت مورد استفاده (برخی مواد قابلیت پلزنی بهتری دارند). با آزمایش و شناخت پرینتر خود میتوانید این محدودیت را کمی تغییر دهید، اما 45 درجه یک معیار استاندارد و مطمئن برای شروع است.

قانون بریجها (Bridges)

بریج یا پل به بخشی از مدل گفته میشود که دو نقطه از قطعه را به هم متصل میکند و هیچ پشتیبانی مستقیمی در زیر خود ندارد. پرینترهای سه بعدی میتوانند طولهای مشخصی از بریج را بدون ساپورت با تکنیکی به نام “پلزنی” چاپ کنند. در این تکنیک، نازل با سرعت بالا رشته ماده مذاب را بین دو نقطه میکشد تا فرصت کمتری برای افتادگی داشته باشد. به طور کلی، پلهایی به طول کمتر از 5 تا 10 میلیمتر معمولاً بدون ساپورت چاپ میشوند. با افزایش طول پل، احتمال افتادگی و کاهش کیفیت به شدت افزایش مییابد و ساپورتگذاری ضروری میشود.

چگونگی آزمایش و سنجش توانایی پرینتر خود

برای شناخت دقیق تواناییهای پرینتر خود در مقابله با اورهنگها و بریجها، استفاده از مدلهای کالیبراسیون استاندارد توصیه میشود. مدلهایی مانند “Massive Overhang Test” (برای تست اورهنگ با زوایای مختلف) و “Bridge Test” (برای تست پلها با طولهای متفاوت) به شما کمک میکنند تا محدودیتهای دستگاه خود را بسنجید. با پرینت این مدلها و بررسی نتایج، میتوانید تنظیمات بهینه را برای پرینتر و ماده خود پیدا کنید و از نیاز به ساپورتهای غیرضروری یا نقص در قطعات پیچیده جلوگیری کنید. این آزمایشها اطلاعات دقیقی در مورد نیازهای خدمات پرینت سه بعدی برای هر پروژه خاص به شما میدهند.

انواع ساپورت سه بعدی: انتخابی هوشمندانه برای دستیابی به کیفیت مطلوب

انتخاب نوع صحیح ساپورت، تأثیر چشمگیری بر کیفیت نهایی و سهولت پسپردازش قطعه دارد. ساپورتها به طور کلی به دو دسته ساختاری (Geometric) و بر اساس مواد (Material-Based) تقسیم میشوند.

ساپورتهای ساختاری (Geometric Supports)

این ساپورتها بر اساس شکل هندسی و الگوی قرارگیریشان دستهبندی میشوند:

- ساپورت شبکهای (Grid/Linear): این نوع رایجترین ساپورت است که از ستونهای عمودی یا شبکهای از خطوط تشکیل شده و تمام بخشهای برآمده را پشتیبانی میکند.

- مزایا: پایداری بالا برای سطوح مسطح و بزرگ، پوشش گسترده.

- معایب: مصرف مواد بیشتر، حذف دشوارتر و احتمال آسیب به سطح تماس. زمان پسپردازش را افزایش میدهد.

- ساپورت درختی (Tree-like): این ساپورتها ساختاری شبیه به درخت دارند که از یک پایه شروع شده و به شاخههای کوچکتر تقسیم میشوند و تنها در نقاط خاصی با مدل تماس پیدا میکنند.

- مزایا: کاهش مصرف مواد، حذف آسانتر و آسیب کمتر به سطح قطعه.

- معایب: پایداری کمتر برای سطوح مسطح بزرگ و جزئیات سنگین.

- کاربردها: مدلهای ارگانیک، مجسمهها و جزئیات ظریف.

- ساپورت کانسنتریك (Concentric): این ساپورتها الگوی دایرهای یا متمرکز دارند و عمدتاً برای پشتیبانی از سوراخها یا لبههای گرد داخلی استفاده میشوند تا کیفیت سطح داخلی را بهبود بخشند.

- ساپورتهای لانهزنبوری (Honeycomb): این الگوها برای بهینهسازی مصرف مواد و پایداری طراحی شدهاند و معمولاً جداسازی آسانتری دارند، اما ممکن است برای هر هندسهای مناسب نباشند.

ساپورتهای بر اساس مواد (Material-Based Supports)

این دسته از ساپورتها بر اساس نوع مادهای که از آن ساخته شدهاند، تقسیمبندی میشوند:

- ساپورتهای جداشدنی (Breakaway/Disposable): این ساپورتها معمولاً از همان ماده اصلی قطعه ساخته میشوند و پس از چاپ، به صورت مکانیکی از مدل جدا میگردند.

- چالشها: نیاز به نیروی فیزیکی برای حذف، ریسک آسیب به سطح (علامتگذاری، شکستن بخشهای ظریف).

- اهمیت پسپردازش: برای دستیابی به سطح صاف و بدون عیب، سمبادهزنی و پولیش ضروری است.

- ساپورتهای قابل حل (Soluble Supports): این ساپورتها از موادی ساخته میشوند که در یک حلال مشخص (مانند آب یا لیمونن) حل میشوند.

- مواد رایج: PVA (قابل حل در آب) و HIPS (قابل حل در لیمونن).

- مزایای بینظیر برای کیفیت سطح: سطوح کاملاً بینقص و بدون نیاز به پسپردازش مکانیکی. حذف آسان و بدون آسیب به جزئیات ظریف.

- نیاز به پرینترهای دو نازله: برای استفاده از این نوع ساپورتها، به پرینتری نیاز دارید که بتواند همزمان دو ماده (ماده اصلی و ماده ساپورت) را اکسترود کند.

- محدودیتها و نکات نگهداری: مواد حلشونده معمولاً گرانتر هستند و نیاز به نگهداری خاصی (مانند محیط خشک) دارند.

- ساپورتهای دمایی (Thermal Supports): این نوع ساپورت از موادی با نقطه ذوب متفاوت نسبت به ماده اصلی ساخته میشود و با تغییر دما میتوان آن را به راحتی از قطعه جدا کرد. این فناوری هنوز در مراحل اولیه توسعه قرار دارد اما پتانسیل زیادی برای بهبود کیفیت و سهولت پسپردازش دارد.

نقش ساپورت در فناوریهای مختلف پرینت سهبعدی و کیفیت نهایی

نیاز و نحوه استفاده از ساپورتها در فناوریهای مختلف پرینت سه بعدی، تفاوتهای چشمگیری دارد و هر روش، چالشها و راهکارهای خاص خود را برای دستیابی به کیفیت نهایی مطلوب ارائه میدهد. ماداتکنولوژی با اشراف کامل به این تفاوتها، بهترین خدمات پرینت سه بعدی را برای نیازهای متنوع شما فراهم میآورد.

پرینت سه بعدی FDM (Fused Deposition Modeling)

در فناوری FDM که رایجترین روش برای پرینترهای خانگی و صنعتی است، ساپورتها برای پشتیبانی از اورهنگها و بریجها حیاتی هستند. چالش اصلی در FDM، کیفیت سطح در نقاط تماس ساپورت است. جدا کردن ساپورتهای جداشدنی میتواند باعث ایجاد علائم و ناهماهنگی در سطح قطعه شود. برای کاهش این اثرات، تنظیم دقیق پارامترهایی مانند فاصله ساپورتها از قطعه، چگالی ساپورت و الگوی آن در نرمافزار اسلایسر ضروری است.

پرینت سه بعدی SLA (Stereolithography) و DLP (Digital Light Processing)

در فناوریهای مبتنی بر رزین مانند SLA و DLP، ساپورتها نه تنها برای اورهنگها بلکه برای جلوگیری از اعوجاج قطعه و اطمینان از چسبندگی لایهها به بستر ساخت نیز ضروری هستند. رزین مایع در طول فرآیند پخت، ممکن است تنشهای انقباضی ایجاد کند که ساپورتها به کنترل آنها کمک میکنند. در این روشها، محل قرارگیری و نقطه تماس ساپورتها از اهمیت بالایی برخوردار است، زیرا میتواند بر کیفیت سطح قطعات ظریف و دقت نهایی تأثیرگذار باشد. زاویه قرارگیری مدل نیز نقش مهمی در کاهش یا افزایش نیاز به ساپورت دارد.

پرینت سه بعدی Material Jetting (PolyJet/MultiJet)

در متریال جتینگ، ساپورتها برای تقریباً تمام برآمدگیها، بدون توجه به زاویه آنها، ضروری هستند. این فناوری معمولاً از مواد ساپورت ژلمانند استفاده میکند که قابلیت حلشوندگی بالایی دارند. مزیت بزرگ این روش، دستیابی به کیفیت سطح بینظیر و حذف آسان ساپورتها است. پسپردازش در این روشها معمولاً با استفاده از واترجت یا حمام التراسونیک برای حذف کامل مواد ساپورت انجام میشود و به حفظ جزئیات دقیق کمک میکند.

پرینت سه بعدی SLS (Selective Laser Sintering) و Binder Jetting

یکی از مزایای اصلی فناوریهای پودری مانند SLS و Binder Jetting، عدم نیاز به ساپورتهای مجزا است. در این روشها، پودر ذوبنشده اطراف قطعه، به عنوان تکیهگاه طبیعی عمل میکند و از افتادگی یا تغییر شکل قطعه جلوگیری میکند. این ویژگی، آزادی طراحی بینظیری را فراهم میکند و امکان ساخت هندسههای بسیار پیچیده و داخلی را میدهد. پسپردازش در این روشها شامل تمیز کردن پودر اضافی از سطح قطعه است.

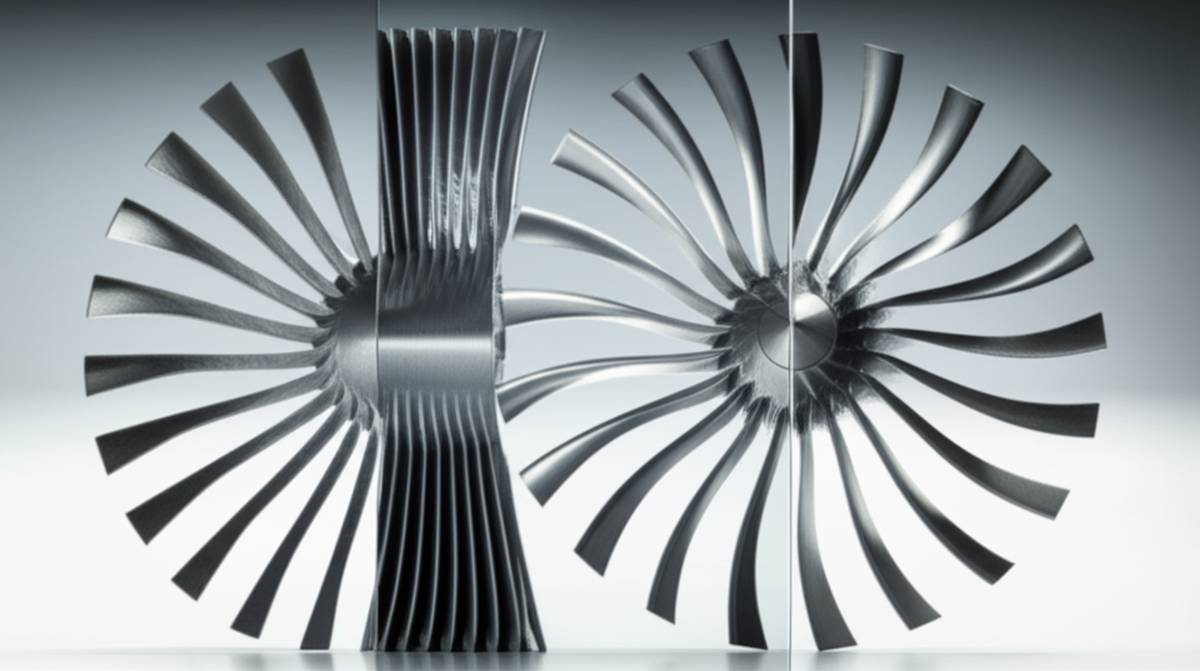

پرینت سه بعدی فلزات (DMLS/SLM)

در پرینت سه بعدی فلزات، ساپورتها نقشی حیاتی در کنترل تنشهای حرارتی شدید ناشی از ذوب و انجماد لیزری ایفا میکنند. این ساپورتها از اعوجاج قطعه جلوگیری کرده و ثبات آن را در حین فرآیند ساخت حفظ میکنند. چالش اصلی در این روش، حذف ساپورتهای فلزی است که اغلب نیازمند فرآیندهای مکانیکی یا ماشینکاری پیچیده است و میتواند بر خواص مکانیکی قطعه تأثیر بگذارد. ساپورتها در اینجا به حفظ دقت ابعادی و جلوگیری از تغییر شکل در قطعات فلزی نیز کمک میکنند.

در خدمات پرینت سه بعدی، انتخاب نوع ساپورت و روشهای بهینهسازی آن بر اساس تکنولوژی مورد استفاده، عامل تعیینکنندهای در کیفیت نهایی و دوام قطعه چاپ شده است. ماداتکنولوژی با درک عمیق این ظرایف، راهکارهای متناسبی ارائه میدهد.

بهینهسازی ساپورتگذاری: کلید دستیابی به بالاترین کیفیت و کارایی

برای دستیابی به بالاترین کیفیت و کارایی در پرینت سه بعدی، بهینهسازی ساپورتگذاری امری ضروری است. این بهینهسازی شامل راهکارهای مختلفی از مرحله طراحی مدل تا تنظیمات پیشرفته در نرمافزارهای اسلایسر میشود.

بهینهسازی از طریق طراحی مدل (Design Optimization)

با ایجاد تغییرات هوشمندانه در طراحی مدل، میتوان نیاز به ساپورت را به حداقل رساند:

- تغییر جهت مدل (Orientation): با چرخاندن مدل روی بستر چاپ، میتوان زوایای اورهنگ را بهینه کرد و نیاز به ساپورت را کاهش داد. انتخاب جهت مناسب، میتواند سطوح حیاتی را از تماس با ساپورت حفظ کند.

- ادغام ساپورت در طراحی (Self-supporting Designs): در برخی موارد، میتوان ساختارهای پشتیبان را به گونهای طراحی کرد که بخشی جداییناپذیر از خود مدل باشند و پس از چاپ نیازی به حذف نداشته باشند.

- استفاده هوشمندانه از چمفر و فیلت (Chamfers & Fillets): تبدیل اورهنگهای تند به چمفر (لبههای پخ) یا فیلت (لبههای گرد) با زاویه کمتر از 45 درجه، میتواند نیاز به ساپورت را از بین ببرد.

- طراحی سوراخها: سوراخهای دایرهای بزرگ معمولاً به ساپورت داخلی نیاز دارند. طراحی سوراخها به شکل اشک (Teardrop Holes) میتواند این نیاز را کاهش دهد، زیرا بخش بالای سوراخ به صورت یک اورهنگ با زاویه کمتر از 45 درجه چاپ میشود.

تنظیمات پیشرفته ساپورت در نرمافزارهای اسلایسر (تمرکز بر Cura و اشاره به دیگران)

نرمافزارهای اسلایسر مانند Cura، PrusaSlicer یا Simplify3D، ابزارهای قدرتمندی برای کنترل دقیق ساپورتها ارائه میدهند:

- مکانگذاری ساپورت (Placement): گزینه “Everywhere” ساپورت را در هر نقطه لازم، حتی روی قسمتهای دیگر مدل، ایجاد میکند. در حالی که “Touching Build Plate” فقط ساپورتهایی را میسازد که مستقیماً از بستر چاپ شروع میشوند. انتخاب صحیح، بر زمان چاپ و سهولت حذف تأثیرگذار است.

- چگالی ساپورت (Support Density): این پارامتر، میزان مواد مصرفی و استحکام ساپورت را کنترل میکند. چگالی کمتر (مثلاً 10-15%) مصرف مواد را کاهش میدهد و حذف آن آسانتر است، اما ممکن است پشتیبانی کافی را فراهم نکند. چگالی بالاتر (مثلاً 20-30%) پایداری بیشتری میدهد اما مصرف مواد و زمان حذف را افزایش میدهد.

- الگوی ساپورت (Support Pattern): الگوهایی مانند Zig Zag، Grid، Lines، Concentric یا Tree، هر کدام مزایا و معایب خاص خود را دارند. انتخاب الگو باید بر اساس هندسه قطعه و کیفیت مورد نیاز صورت گیرد. الگوی Tree معمولاً برای مدلهای ارگانیک و جزئیات ظریف بهترین نتیجه را دارد.

- فاصله X/Y و Z (X/Y and Z Distance): این پارامترها فاصله ساپورت از دیوارههای افقی (Z) و عمودی (X/Y) قطعه را تعیین میکنند. تنظیم دقیق آنها برای جداسازی آسان ساپورت و جلوگیری از چسبندگی یا شل بودن بیش از حد حیاتی است. معمولاً فاصلههای کوچکتر (0.1-0.2 میلیمتر) برای کیفیت سطح بهتر و فاصلههای بیشتر (0.2-0.3 میلیمتر) برای حذف آسانتر توصیه میشود.

- فعالسازی سقف/کف ساپورت (Support Roof/Floor): این ویژگی یک لایه متراکم در بالا یا پایین ساپورت ایجاد میکند که کیفیت سطح تماس با قطعه را بهبود میبخشد. با این حال، میتواند حذف ساپورت را دشوارتر کند.

- زاویه اورهنگ ساپورت (Support Overhang Angle): این پارامتر حداقل زاویهای را تعریف میکند که پرینتر به صورت خودکار برای آن ساپورت ایجاد میکند. تنظیم این زاویه میتواند کنترل دقیقی بر تولید ساپورت توسط اسلایسر داشته باشد.

انتخاب متریال مناسب ساپورت

انتخاب ماده ساپورت باید با توجه به ماده اصلی قطعه صورت گیرد. برای مثال، برای PLA میتوان از ساپورتهای جداشدنی PLA استفاده کرد، اما استفاده از PVA برای ساپورت PLA در پرینترهای دو نازله، کیفیت سطح بینظیری را به ارمغان میآورد. برای ABS، HIPS یک گزینه عالی است که در لیمونن حل میشود. خدمات پرینت سه بعدی ماداتکنولوژی با ارائه مشاوره تخصصی در انتخاب مواد مناسب، به شما در دستیابی به بهترین نتیجه کمک میکند.

حذف ساپورت و پسپردازش: گام نهایی برای کیفیت بینقص

مرحله حذف ساپورت و پسپردازش، آخرین گام برای دستیابی به یک قطعه پرینت سهبعدی با کیفیت و بینقص است. این مرحله نیازمند دقت، مهارت و ابزارهای مناسب است تا از آسیب به مدل جلوگیری شود.

تکنیکهای صحیح حذف ساپورتهای جداشدنی

حذف ساپورتهای جداشدنی که از همان ماده اصلی قطعه ساخته شدهاند، میتواند چالشبرانگیز باشد. برای این کار به ابزارهایی مانند انبر نوکسوزنی، کاتر دقیق، کاردک و ابزارهای کوچک پرداخت نیاز دارید. برای جداسازی، بهتر است از بخشهایی شروع کنید که دسترسی به آنها آسانتر است. با حرکات آهسته و کنترل شده، ساپورتها را بشکنید یا برش دهید. گرم کردن ملایم قطعه (مثلاً با یک سشوار یا تفنگ حرارتی) میتواند به نرم شدن ساپورت و جداسازی آسانتر آن کمک کند، اما باید مراقب بود تا به قطعه اصلی آسیب نرسد. همیشه از دستکش و عینک ایمنی استفاده کنید.

روشهای حذف ساپورتهای قابل حل

یکی از بزرگترین مزایای ساپورتهای قابل حل، سهولت حذف آنهاست. ساپورتهای PVA به راحتی در آب حل میشوند، در حالی که HIPS در لیمونن قابل حل است. برای تسریع فرآیند حل شدن، میتوان از آب گرم (البته با رعایت دمای مجاز برای ماده اصلی) یا حمامهای التراسونیک استفاده کرد. این روشها تضمین میکنند که سطح قطعه بدون هیچ گونه علامتی از ساپورت باقی میماند و نیازی به پسپردازش مکانیکی گسترده نیست.

ابزارها و تکنیکهای پسپردازش (Post-processing)

پس از حذف ساپورتها، ممکن است نیاز به پسپردازشهایی برای بهبود کیفیت سطح باشد:

- سمبادهزنی (Sanding) و پولیش (Polishing): برای صاف کردن نقاط تماس ساپورت و از بین بردن هرگونه ناهماهنگی، میتوان از کاغذ سنباده با گریتهای مختلف (از درشت تا ریز) استفاده کرد. پس از آن، پولیش با مواد مخصوص، سطح را براق و یکدست میکند.

- استفاده از حرارت (Heat Gun): در برخی موارد، حرارت دادن ملایم میتواند به محو کردن علائم ساپورت و بازیابی رنگ و بافت اصلی قطعه کمک کند.

- پرکنندهها (Fillers) و پوششها (Coatings): برای پوشاندن نقصهای کوچک یا بهبود ظاهر نهایی، میتوان از پرکنندهها یا پوششهای مخصوص استفاده کرد. این کار به خصوص برای قطعاتی که نیاز به ظاهری کاملاً صاف و رنگشده دارند، مفید است.

روندهای نوین و آینده ساپورتها در پرینت سهبعدی

دنیای پرینت سهبعدی به سرعت در حال تکامل است و روشهای ساپورتگذاری نیز از این قاعده مستثنی نیستند. نوآوریهای اخیر و آیندهنگرانه، به دنبال سادهسازی فرآیند، کاهش مصرف مواد و بهبود چشمگیر کیفیت نهایی قطعات هستند.

پرینترهای سهبعدی چند نازله و مواد هوشمند ساپورت

یکی از مهمترین پیشرفتها، توسعه پرینترهای سهبعدی با قابلیت چاپ چند نازله است. این دستگاهها میتوانند همزمان از مواد مختلف برای ساخت قطعه و ساپورت استفاده کنند. این امکان، زمینه را برای استفاده از مواد ساپورت هوشمند فراهم کرده است. به عنوان مثال، ژلهای پشتیبان جدیدی در حال توسعه هستند که پس از چاپ، به راحتی جدا میشوند یا در دماهای خاصی ذوب میگردند. همچنین، ساپورتهای زیستتخریبپذیری که به سرعت در محیط طبیعی از بین میروند، یکی دیگر از حوزههای جذاب تحقیقاتی هستند که پایداری زیستمحیطی را بهبود میبخشند.

الگوریتمهای هوش مصنوعی (AI) و یادگیری ماشین (ML) در طراحی و بهینهسازی خودکار ساپورت

آینده ساپورتگذاری به شدت به هوش مصنوعی و یادگیری ماشین گره خورده است. الگوریتمهای پیشرفته میتوانند هندسه مدل را تحلیل کرده، نقاط بحرانی را شناسایی کنند و به صورت خودکار ساپورتهایی را با حداقل مصرف مواد و حداکثر اثربخشی طراحی کنند. این سیستمها قادرند بهترین جهتگیری برای چاپ، چگالی بهینه ساپورت و حتی الگوی ساپورت را با توجه به خواص ماده و نیازهای کیفی قطعه، پیشنهاد دهند. این امر نه تنها دخالت کاربر را کاهش میدهد، بلکه راندمان و کیفیت خدمات پرینت سه بعدی را به طور چشمگیری افزایش میدهد.

توسعه میکروساپورتها و نانوساپورتها

با پیشرفت فناوریهای پرینت سه بعدی با دقت بالا، مانند میکروپرینتینگ، نیاز به ساپورتهایی برای پشتیبانی از جزئیات فوقالعاده ظریف در ابعاد میکرونی و حتی نانومتری نیز پدیدار شده است. توسعه میکروساپورتها و نانوساپورتها، امکان ساخت قطعات پیچیده در مقیاسهای بسیار کوچک را فراهم میکند که کاربردهای وسیعی در صنایع پزشکی (مانند ابزارهای جراحی دقیق)، الکترونیک و تولید حسگرها دارند.

تکنیکهای ساپورتگذاری تطبیقی (Adaptive Support Strategies)

رویکردهای نوین ساپورتگذاری تطبیقی، امکان تغییر چگالی یا الگوی ساپورت را در بخشهای مختلف یک قطعه فراهم میکنند. به عنوان مثال، در مناطقی که نیاز به پشتیبانی بیشتری است، چگالی ساپورت افزایش مییابد و در مناطق با حساسیت سطحی بالا، چگالی کاهش یا الگوی ساپورت تغییر میکند تا پسپردازش آسانتر شود. این استراتژیها به بهینهسازی مصرف مواد و بهبود کیفیت نهایی قطعه در سراسر ساختار آن کمک میکنند.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "نقش حیاتی ساپورت سه بعدی در کیفیت نهایی قطعه پرینت شده" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، به دنبال مطالب مرتبط با این موضوع هستید؟ با کلیک بر روی دسته بندی های مرتبط، محتواهای دیگری را کشف کنید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "نقش حیاتی ساپورت سه بعدی در کیفیت نهایی قطعه پرینت شده"، کلیک کنید.